Missie

TMS Industrial Services is dé expert in industrieel onderhoud. Onze missie? De industrie ontzorgen met een service die steunt op:

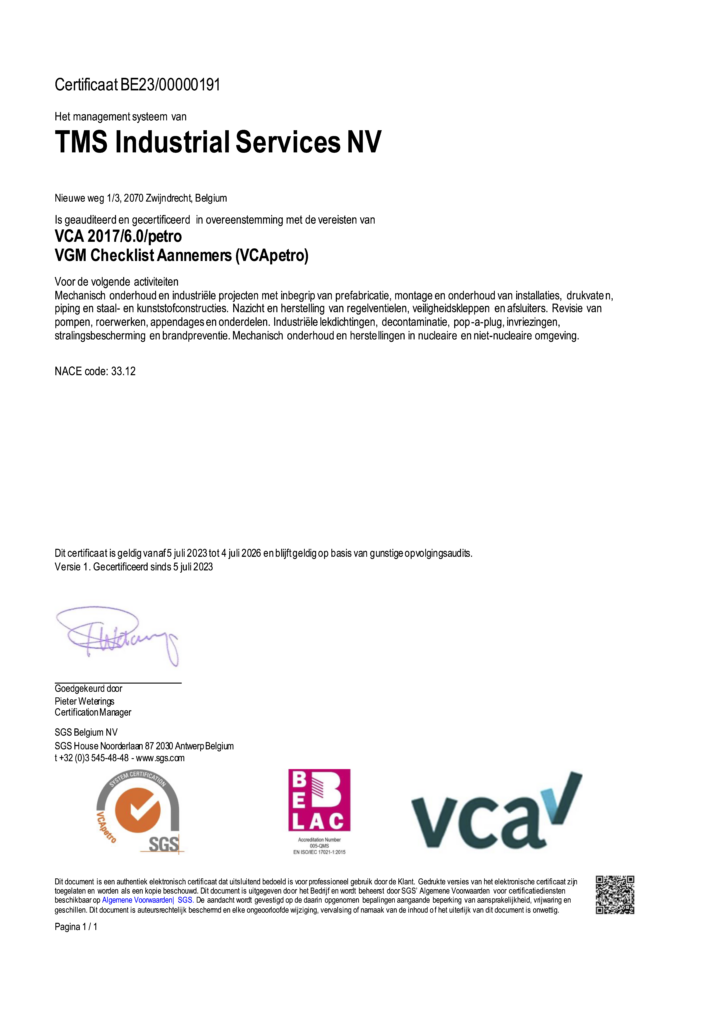

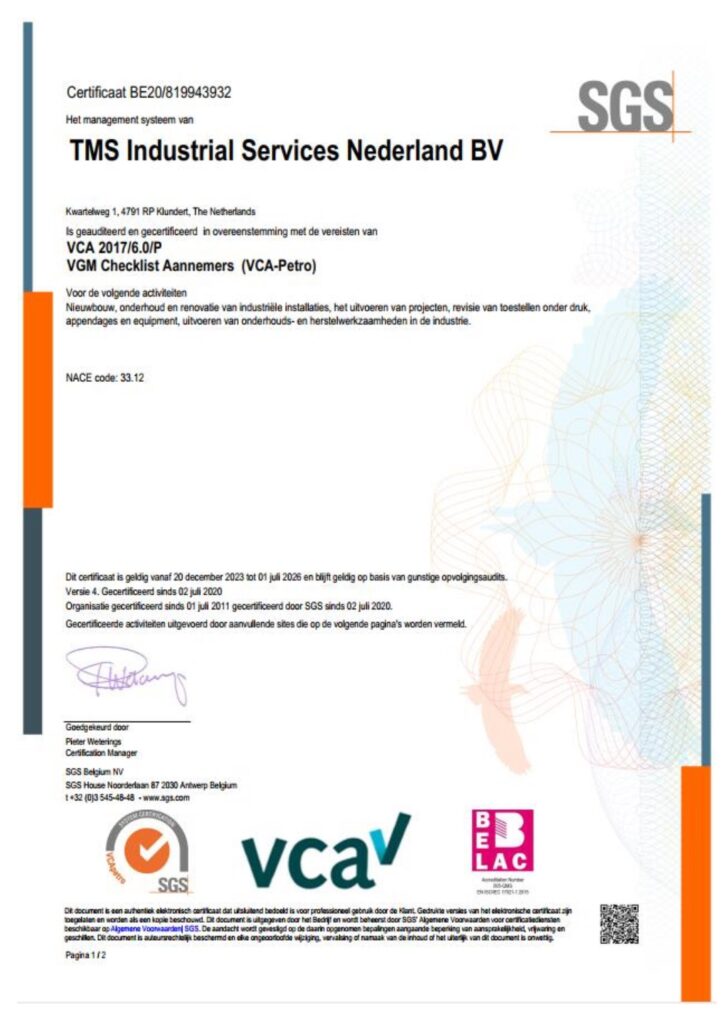

✔ Absolute prioriteit voor veiligheid (VCA-P gecertificeerd)

✔ Superieure kwaliteit & vakmanschap

✔ Vakmensen met expertise in diverse sectoren

✔ Vlotte service & snelle responstijden

✔ Flexibiliteit, 24/7 beschikbaarheid

Met vestigingen in België, Nederland en Zuidoost-Europa, circa 1.000 medewerkers en meer dan 30.000 m² professioneel uitgeruste werkplaatsen, bieden wij maximale flexibiliteit en ondersteuning voor onze klanten.

Samen met onze klanten, medewerkers en leveranciers zullen we ‘Niets aan het toeval overlaten!’

Waarden

Bij TMS Industrial Services staan onze medewerkers, het milieu en toekomstige generaties centraal. We nemen onze verantwoordelijkheid om de impact van onze bedrijfsvoering te minimaliseren en een veilige, gezonde werkomgeving te garanderen.

Om deze doelstellingen te bereiken, zetten we ons in voor:

✔ Strikte naleving van wet- en regelgeving

✔ Actieve betrokkenheid van al onze medewerkers op het gebied van veiligheid

✔ Een gezonde en veilige werkomgeving, met aandacht voor het milieu

✔ Fysisch én psychisch welzijn van onze medewerkers

✔ Continue evaluatie en verbetering van ons veiligheids- en gezondheidsbeleid

✔ De juiste middelen en ondersteuning voor veilig en efficiënt werken

✔ Preventie van persoonlijk letsel door doordachte maatregelen

Daarnaast streven we naar kwalitatieve en hoogwaardige diensten en producten. Onze ambitie is niet alleen om aan de verwachtingen van onze klanten te voldoen, maar deze te overtreffen. Daarom verbeteren we continu ons kwaliteitsmanagement en de prestaties van onze diensten

Veiligheid

TMS Industrial Services draagt veiligheid hoog in het vaandel. We ontwikkelden hiervoor zelfs een mascotte, NahTO (Niets aan het toeval overlaten!), die het uithangbord is in al onze veiligheidscommunicatie.

De hoeksteen van ons veiligheidsbeleid zijn ‘De 6 van TMS’. Zes basisregels die de veilige uitvoering van een opdracht garanderen.

Er worden continu bijscholingen georganiseerd door medewerkers en leidinggevenden. Onze medewerkers zijn volledig op de hoogte van de afspraken van alle sectoren (zoals nucleair, chemie, petrochemie, voeding etc.), voor ze bij de klant aan de slag gaan.

Er worden maandelijks beloningen uitgereikt aan medewerkers die onveilige situaties melden.

Onze gediplomeerde preventieadviseur/medewerkers voeren constant risicoanalyses en preventieve controles uit, en sturen het veiligheidsbeleid bij indien nodig.

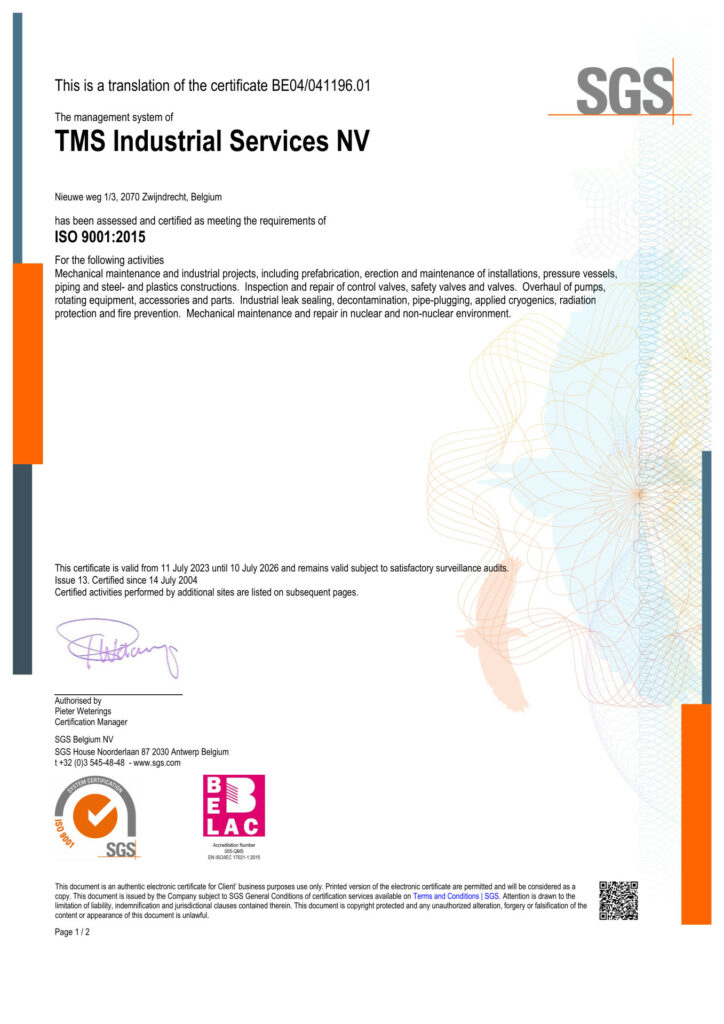

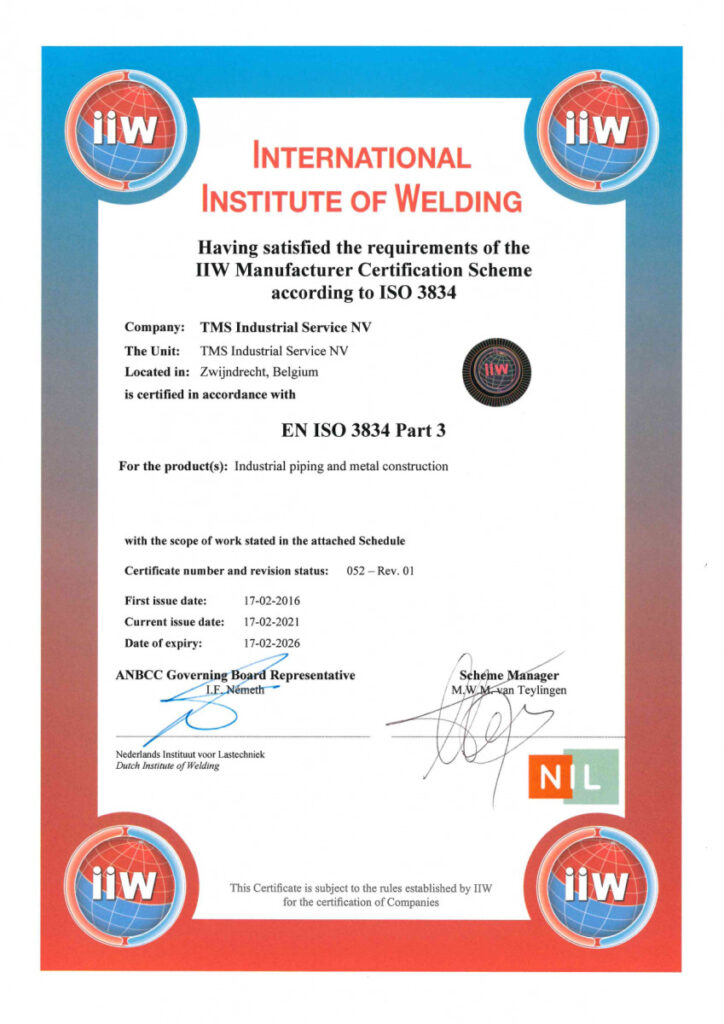

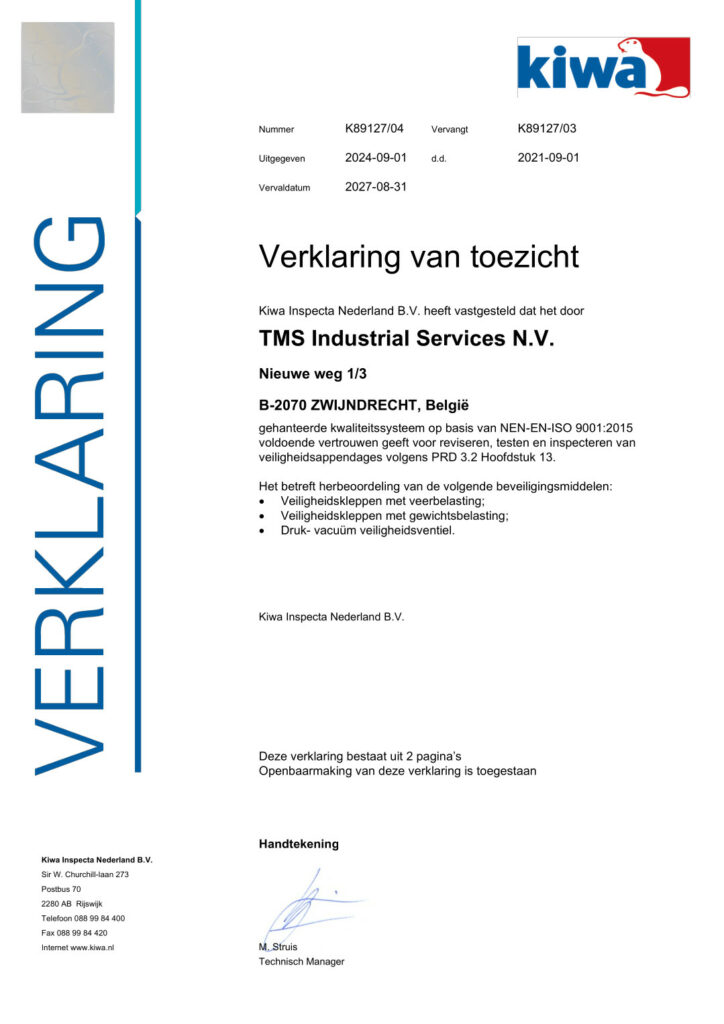

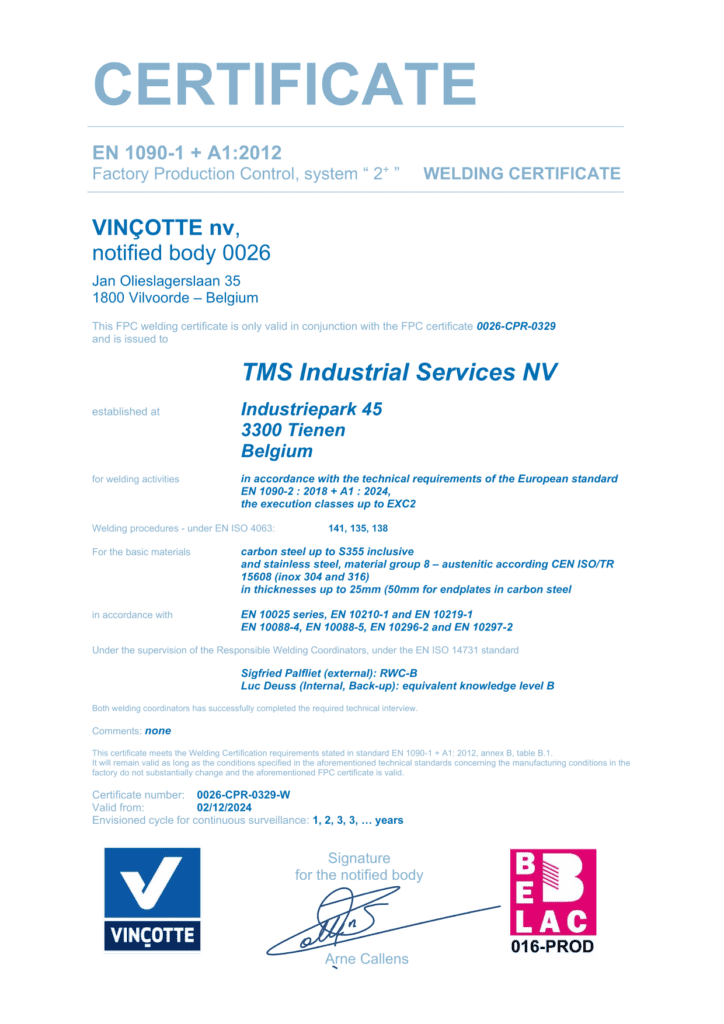

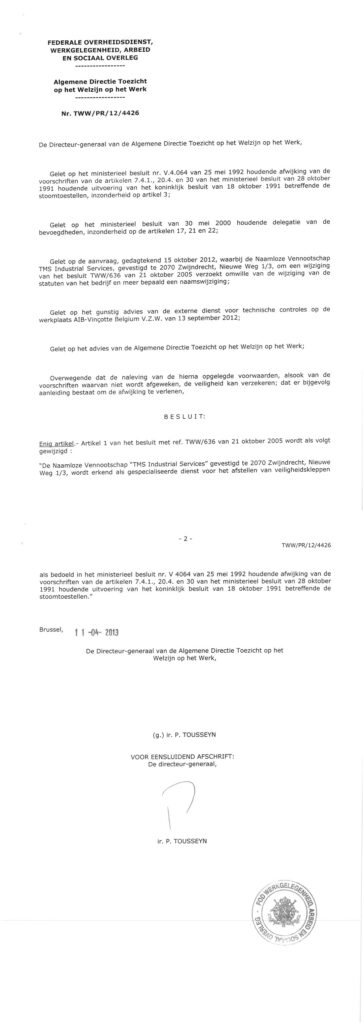

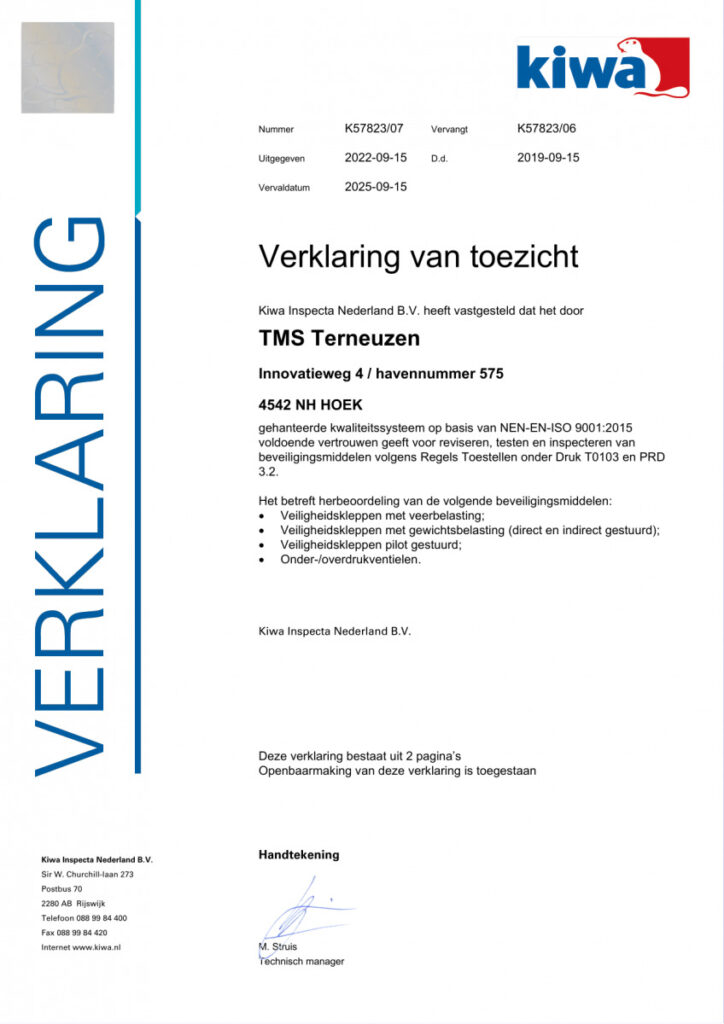

Veiligheid en kwaliteit gaan hand in hand omdat ze onlosmakelijk verbonden zijn met het volgen van procedures. Daarom hecht TMS Industrial Services ook veel belang aan certificering. Hieronder kan u al onze certificaten raadplegen.

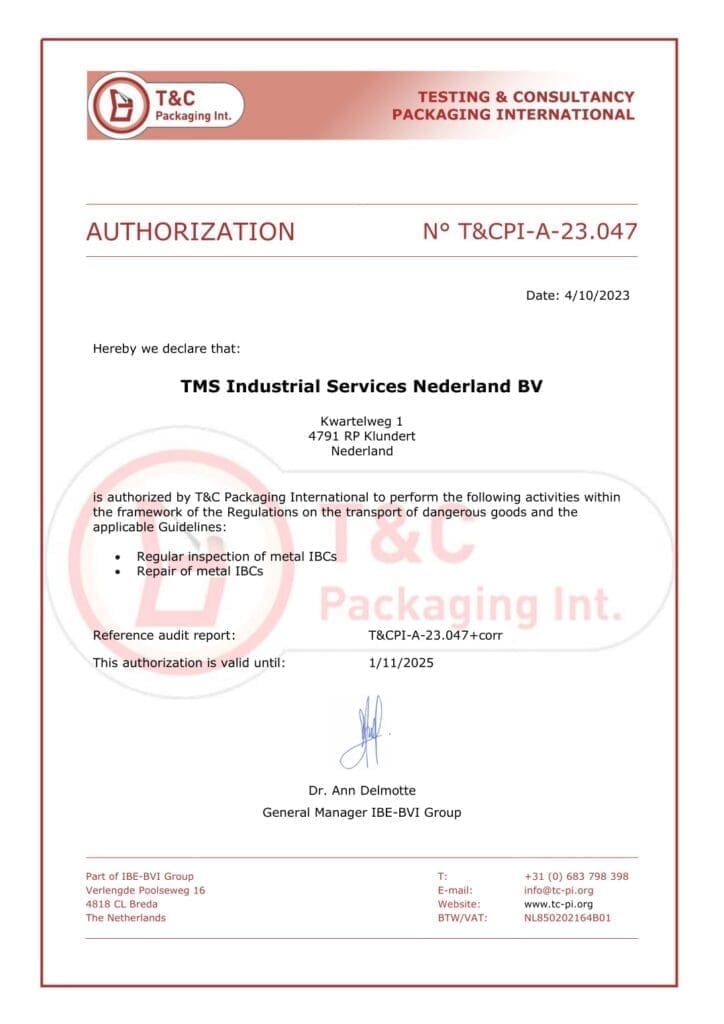

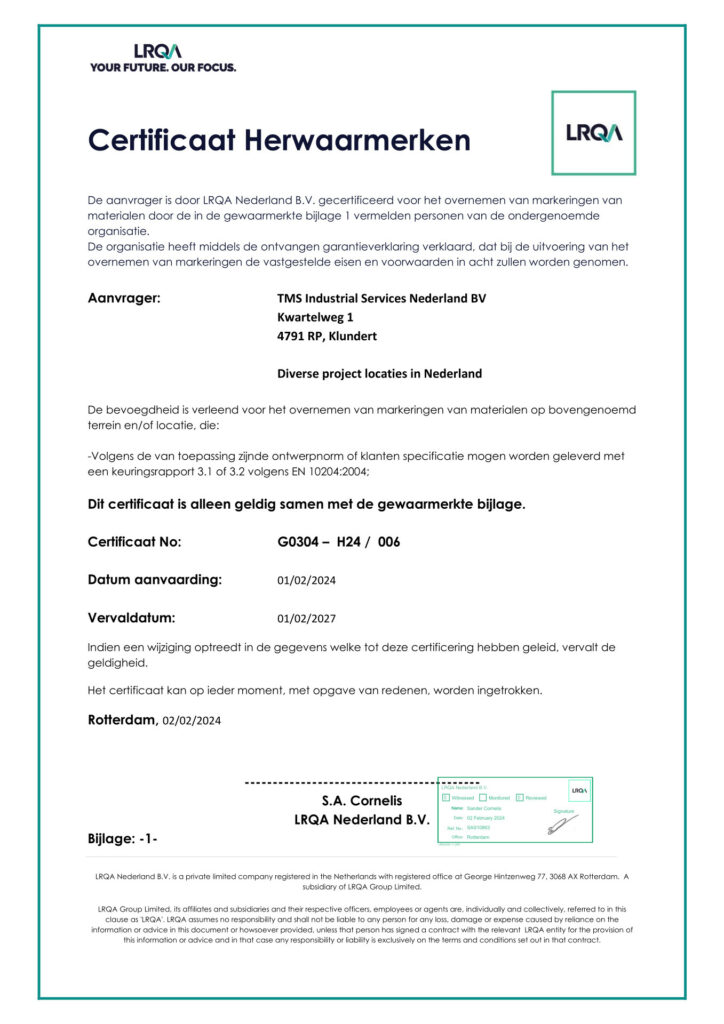

Onze certificaten

TMS Industrial Services neemt de hoogste standaarden op het gebied van kwaliteit en veiligheid in acht. Wij hebben meerdere preventieadviseurs (niveau I, II en III) met een hands-on-mentaliteit in dienst. Dankzij actuele bijscholing zijn deze op de hoogte van de laatste wetgeving en afspraken binnen de verschillende sectoren.

België

Nederland

Geschiedenis

TMS – TIENEN

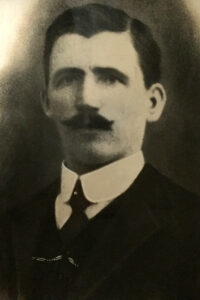

In het begin van de 20e eeuw werkt Joseph Kestens (overgrootvader van Walter en Luc) als plaatslager in de fabrieken van de Tiense Suiker. Ondernemer als hij is, start Joseph In 1918 een klein constructiebedrijf in bijberoep. Hij specialiseert zich in de productie van kachels en buizen (piping), koper en plaat slaan, autogeen lassen en ambachtelijke bewerkingen.

Hoewel meer dan honderd jaar geleden; in de productieafdelingen van een voedingverwerkend bedrijf als de Tiense Suikerraffinaderij gelden strenge regels. En wanneer Joseph op een dag in 1919 een sigaretje rookt op een plaats waar dit niet is toegestaan, wordt hij ontslagen.

‘Ieder nadeel heb zijn voordeel’, dat geldt ook voor Joseph. Zijn bijberoep draait inmiddels op volle toeren – ook toen al waren goede stielmannen zeer gegeerd – en hij heeft werk genoeg om er zijn hoofdberoep van te maken. Ironisch genoeg doet de Tiense Suikerraffinaderij een beroep op zijn diensten en binnen de kortste keren behoort het bedrijf tot een van zijn beste klanten. Tot op de dag van vandaag is er nog steeds een zeer goede verstandhouding en samenwerking tussen beide ondernemingen.

In 1926 koopt Joseph nieuwe ateliers in de Kliniekstraat in Tienen. Hij werkt hard en met veel liefde voor zijn vak. Kwaliteit loont en Joseph kan zijn onderneming uitbreiden. Hij neemt bekwame vaklui aan, en hij investeert in opleidingen voor jongeren die op hun beurt uitgroeien tot vakkundig geschoolde arbeidskrachten.

Josephs zoon Alfons komt in 1929 bij het bedrijf. Alfons heeft een goed zicht op de markt en een fijn gevoel voor nieuwe tendensen. Hij richt zich op de bouw van stalen veranda’s. In het verlengde daarvan start zijn zoon Hector (vader van Walter en Luc) in 1964 met het produceren van staalskeletten voor in die periode zeer gegeerde bungalows.

Vijftig jaar na de intrek in de ateliers tegenover het ziekenhuis, verhuist het bedrijf in 1976 naar het industriepark (Soldatenplein) in Tienen. Een gloednieuwe, uiterst moderne fabriek met alles erop en eraan schept nieuwe mogelijkheden: grotere constructies, ketelbouw en fijne mechaniek zijn enkele voorbeelden van de uitbreiding van de activiteiten.

Verschillende grote industriële groepen in voeding, (petro)chemie, elektronica, automobiel en andere sectoren weten Kestens te vinden en de geleverde producten worden wereldwijd verdeeld. Kestens exporteert naar de buurlanden: Nederland, Frankrijk en Duitsland, naar Oost-Europa, met name naar Polen en Tsjechië, en zelfs naar Saoedi-Arabië, Soedan en Irak.

Eind jaren 80 gaan Walter en Luc Kestens aan de slag in het bedrijf van hun vader. Op dat moment telt de Belgische vestiging een veertigtal medewerkers. Begin jaren 90 beginnen bedrijven zich anders te organiseren. Organisaties uit de regio komen zelf met de vraag of Kestens hun onderhoudswerkzaamheden wil uitvoeren zodat zij zich volop kunnen focussen op hun core business. Er wordt een speciale afdeling opgericht die enkel en alleen instaat voor technisch onderhoud voor bedrijven. Dankzij de jarenlange ervaring, stielkennis en de gedreven medewerkers heeft Kestens een grote voorsprong op de concurrentie. De afdeling groeit razendsnel en op korte tijd wordt dit de hoofdactiviteit van de onderneming. Rond het jaar 2000 is technisch onderhoud booming.

In 2008 verkoopt de groep Kestens een deel van de werkzaamheden, waaronder de onderhoudsafdeling, aan ISS. ISS Industrial Services wordt opgericht met Walter Kestens als algemeen directeur.

In datzelfde jaar vindt in Nederland een management buy-out plaats bij de Troost Pernis Groep. Dankzij de kapitaalinbreng van Friesland Bank Investments (nu Nordian Capitals) verloopt alles succesvol en in november 2008 is TMS Industrial Services een feit.

In België wil ISS in 2011 de beurs op met schoonmaak- en cateringactiviteiten. De afdeling Industrieel Onderhoud wordt verkocht aan TMS en is meteen toonaangevend in Vlaanderen. Samen met de verkoop van de activiteiten maakt Walter mee de overstap van ISS naar TMS en blijft in functie als algemeen directeur.

Ook 2013 is een belangrijk jaar voor TMS. Met de komst van de vestiging in het Rotterdamse havengebied is TMS dichtbij zijn klanten in deze regio. Een van de uitgangspunten van de onderneming en een win-win situatie voor beiden.

Anno 2018 stelt TMS een duizendtal mensen te werk, verdeeld over zeven vestigingen in twee landen. Zij hebben één gezamenlijk doel voor ogen: de klanten een zo gevarieerd mogelijk dienstenpakket bieden met oplossingen voor al hun mogelijke vragen. En vooral: niets aan het toeval overlaten!

In juni 2018 is er een overname van de aandelen van de holding boven TMS. De aandelen van Nordian Capital worden overgenomen door VYTIM, een ondernemersgroep waar ook het TMS management deel van uitmaakt. Met deze overname verandert er niets voor de verschillende vestigingen, noch voor de medewerkers. Het is wel een extra garantie op lange termijn en een voordeel voor de klanten. TMS wordt geleid door entrepreneurs die de markt en de uitdagingen kennen waar zij mee te maken hebben. Voor TMS zelf is deze aandelenoverdracht de kers op de taart om het honderdjarig bestaan te vieren.

In 2023 neemt Tienen Invest Maatschappij NV (TIM), de aandelen van Vybros over. Hierdoor versterkt TIM aanzienlijk zijn positie als hoofdaandeelhouder van TMS. Deze strategische stap stelt het bedrijf in staat om volledig zelfstandig zijn koers te bepalen.

TMS ANTWERPEN – GENT – HEUSDEN-ZOLDER

TMS Industrial Services Antwerpen zoals we het vandaag kennen, werd opgericht in juni 2011 en kwam rechtstreeks voort uit ISS Industrial Services. Zoals in Tienen speelt ook in Antwerpen deze Deense multinational een belangrijke rol.

In 2011 wordt TMS Industrial Services Antwerpen opgericht omdat ISS Industrial Services zich terug wil focussen op haar kernactiviteiten. Dat is het tegenovergestelde van 2004 wanneer ISS zich juist meer wil differentiëren en samenwerkingen zoekt met andere bedrijven. Naast de schoonmaak wil zij zich dan richten op bedrijfstakken zoals industrieel mechanisch onderhoud en catering. Even daarvoor heeft de Kestens Groep haar afdeling onderhoud aan ISS verkocht waarbij Walter Kestens lid wordt van het directiecomité van ISS.

Een van de samenwerkingen – of in dit geval overnames – die belangrijk is in de geschiedenis van TMS, is die van BISG: Brant Industrial Services Group. Deze groep bestaat sinds 1999 en is een verzameling van zelfstandige bedrijven die elk op zich industrieel onderhoud uitvoeren. In de Antwerpse tak van deze groep bevinden zich:

- Lauer Belgium, opgericht in de jaren 70 en +/- 200 medewerkers tellend. De basisactiviteiten van Lauer zijn prefabricatie en montage van leidingen, uitvoering van projecten en industrieel onderhoud binnen de chemie en petrochemie. Daarnaast richt het bedrijf zich op apparatenbouw, kunststofverwerking en brandbeveiliging.

- Immco Group met +/- 200 medewerkers. De Immco Group is de opvolger van IMOP, een bedrijf dat in het verleden scheeps- en industriële dieselmotoren bouwde en zich later richtte op het reviseren van motoren en industriële toepassingen. Het bedrijf heeft een nauwe band met de toen zeer befaamde scheepswerf Mercantile-Beliard.

Vanaf de jaren 60 – met de komst van BASF en Total (toen nog Fina) in het Antwerpse havengebied – groeit de vraag naar mechanisch onderhoud en verlegt IMOP de focus naar deze branche.

- Lemmens Services, opgericht in 1980 en +/- 100 medewerkers in dienst. De activiteiten van Lemmens bestaan voor ongeveer 50% uit het onderhoud aan nucleaire installaties en voor de andere 50% uit het onderhouden van machines en motoren, en industriële dichtingswerken.

Hoewel elk van deze bedrijven meer dan 100 of zelfs 200 mensen in dienst heeft, blijken zij toch te klein om grote contracten binnen te slepen. Dat is de belangrijkste reden om de krachten te bundelen en samen te smelten tot een geheel. Waarom dit op eigen kracht niet lukt, heeft deels te maken met de opkomst van de Europese Unie, eind jaren 90, begin 2000. Het wordt dan gemakkelijker voor buitenlandse bedrijven om activiteiten in andere Europese landen uit te voeren, en dat is ook voelbaar in België. Naast Antwerpen heeft de BISG-groep vestigingen in Limburg, in Nederland en in Frankrijk.

In mei 2004 gaat BISG failliet en wordt ze onder curatele geplaatst. Een interessante opportuniteit voor ISS dat dus net op dat ogenblik wilde differentiëren met activiteiten in deze branche. ISS neemt de Antwerpse vestigingen van BISG over en binnen de veertien dagen is de doorstart een feit. Ook het personeelsbestand wordt grotendeels mee overgenomen.

Samen met de van de Kestens Groep overgenomen activiteiten wordt de BISG Groep omgedoopt tot ISS Industrial Services met Walter Kestens als algemeen directeur.

In 2006 koopt ISS Monta Mega, gevestigd in de Gentse Zeehaven en eveneens actief in het industrieel mechanisch onderhoud. Daar bevindt zich vandaag nog altijd de Gentse zetel van TMS.

TO&S volgt in 2008. TO&S is gespecialiseerd in servicetechnieken en heeft twee vestigingen: een in Gent en een in Tessenderlo. Gent wordt ondergebracht bij ISS Gent en Tessenderlo bij Heusden-Zolder. Ook het Antwerpse WEBDIE wordt in 2008 bij ISS gevoegd, inclusief de 20 medewerkers.

De laatste acquisitie voltrekt zich in 2009 in Heusden-Zolder: ASL, een kleine onderneming met gelijkaardige activiteiten wordt deel van ISS.

Al die overnames zijn nodig voor de schaalvergroting die ISS nodig heeft om grotere opdrachten in de wacht te slepen.

ISS Industrial Services draait goed. Maar de gevolgen van de crisis van 2008 doen de moedermaatschappij beslissen om zich terug te focussen op haar kernactiviteit: schoonmaak. Hoewel de afdeling mechanisch onderhoud winstgevend is, past deze niet meer in het grotere geheel van ISS. De Belgische afdeling is wereldwijd de enige van ISS in deze branche.

Tegelijkertijd wordt in Nederland door middel van een management buy-out de afdeling mechanical services van de Troost Groep overgenomen door TMS. Het werkgebied van TMS Nederland heeft zich dan al behoorlijk uitgebreid, tot in de havens van Antwerpen. Er volgt een nauwe samenwerking tussen TMS Nederland en ISS Zwijndrecht en in 2010 starten de gesprekken over een overname van ISS door TMS. In juni 2011 vloeien de bedrijven samen in TMS Industrial Services waartoe vanaf dan ook de vestigingen in Tienen en Heusden-Zolder behoren. Walter Kestens blijft algemeen directeur.

De uitdaging is en blijft tot op vandaag: groot genoeg zijn om contracten af te sluiten bij grote bedrijven, en klein genoeg om de flexibele en soepele structuur te behouden. En vooral: niets aan het toeval overlaten!

POLYTEK

In 2011 richt Werner Herbots, voormalig business unit manager bij TMS, Polytek op, oorspronkelijk een 2-mans bedrijf gespecialiseerd in technisch tekenen.

Dat kleine tweemansbedrijf is inmiddels uitgegroeid tot een toonaangevende speler met meer dan 50 experts en vestigingen in drie landen. Polytek blinkt uit in de volledige engineering van industriële projecten. Dankzij een geavanceerd 3D-modelleringsproces, grondige voorbereiding en uitgebreide ervaring op locatie kan Polytek industriële projecten tot in de kleinste details in kaart brengen, met als resultaat een tijdige en budgetvriendelijke oplevering. TMS is trotse aandeelhouder van dit succesvolle groeibedrijf.

TMS TERNEUZEN – MOERDIJK – MIDDELBURG

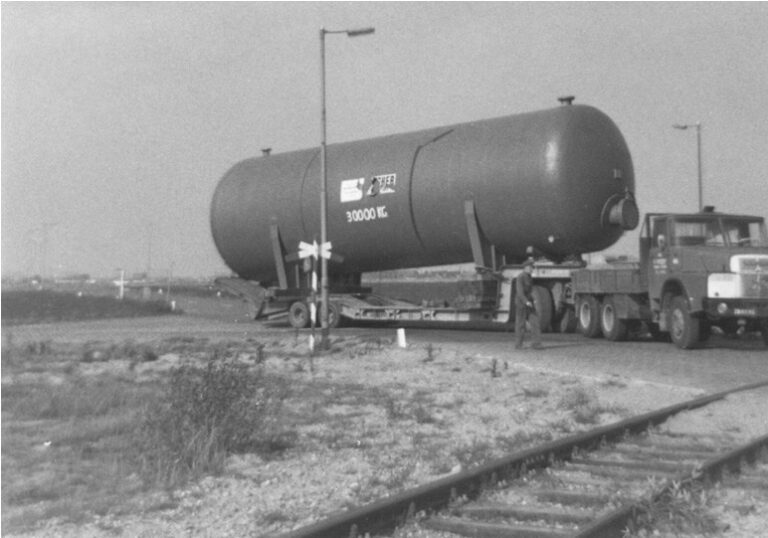

Het ontstaan van TMS Nederland brengt ons terug naar het prille begin van de Nederlandse Troost Groep. In Pernis, ten Zuidwesten van Rotterdam aan de Nieuwe Maas, worden ruim een eeuw geleden de nieuwe raffinaderijen van de Koninklijke Shell gebouwd. Bouwbedrijven zijn in die tijd nog niet wat ze vandaag zijn en beschikken niet over de grote machines die nodig zijn voor de uitgravingen voor de funderingen voor die nieuwe industrie.

Gezond boerenverstand

In de omgeving van Pernis leeft de bevolking dan nog voornamelijk van landbouw en visserij. En het zijn de boeren die beschikken over grote tractoren en graafmachines. Ze zien er wel graten in en bieden Shell hun diensten aan voor de uitvoering van de grond- en graafwerken. Een schoolvoorbeeld van hoe de markt van vraag en aanbod werkt.

Van grondwerken tot volwaardig bouwbedrijf

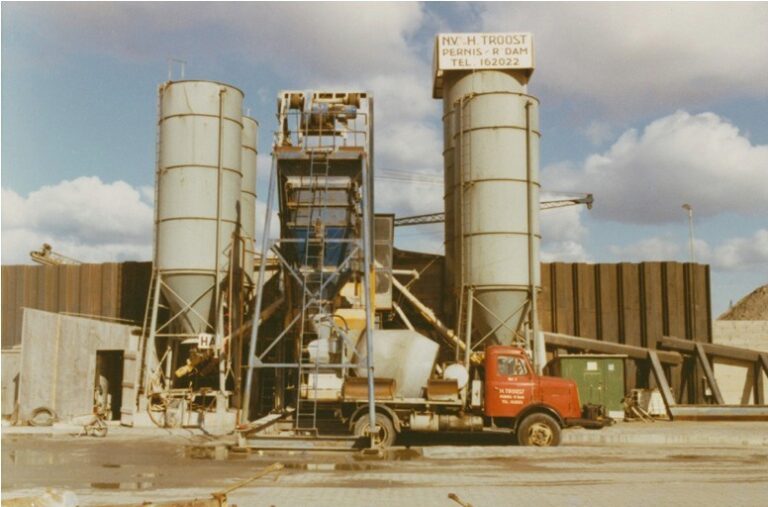

Met de interessante werkzaamheden voor Shell komen nieuwe ideeën naar boven. De familie Troost ziet de mogelijkheden en richt al snel meerdere bedrijven op. Naast Pernis komen daar later de vestigingen in Terneuzen, Middelburg en Moerdijk bij. Op de top van hun bestaan – halverwege de jaren 80 – beschikt de Troost Groep, naast het graafbedrijf, over transport- en bouwbedrijven, zorgt zij voor afvalverwerking en biedt zij mechanisch onderhoud voor bedrijven aan. Alles bij elkaar stelt de groep ongeveer 4.000 mensen te werk.

Middelburg

In 1976 wordt in Koudekerke Schipper-Kriekaard Staalbouw opgericht, kortweg SKS. De kernactiviteiten zijn staalconstructies, machinale verspaning, leidingwerk, apparaten- en machinebouw en fabrieksonderhoud. In 1983 verhuist deze onderneming naar Middelburg waar zij in 1992 wordt overgenomen door de Troost Groep. De holding biedt op dat moment werk aan 500 vakmensen en bestaat uit de afdeling Mechanical Troost SKS, Troost Mechacon Terneuzen en Akkermans Industrie Moerdijk. Later wordt TMS Middelburg ondergebracht bij de vestiging in Terneuzen.

Terneuzen

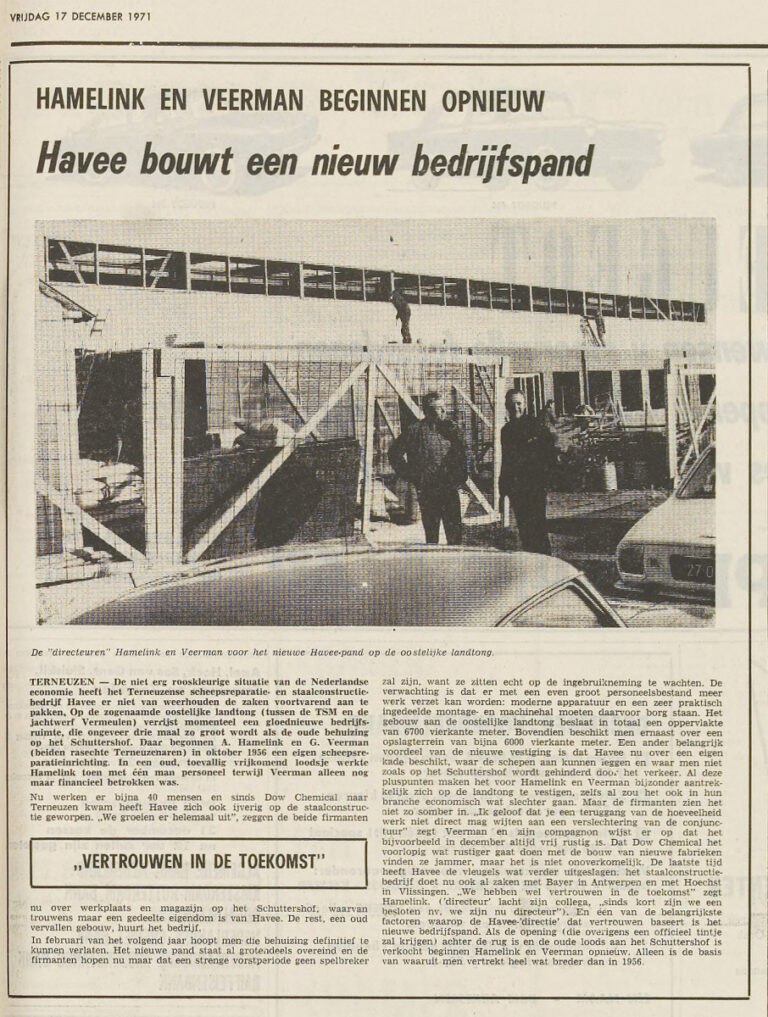

De voorganger van het huidige TMS Terneuzen heeft al twee gedaanteverwisselingen ondergaan voordat het in 1981 wordt overgenomen door de Troost Groep. Na de oorlog wordt het oorspronkelijke bedrijf opgericht als HAVEE (Hamelinck-Veerman). Dat gaat op zijn beurt halverwege de jaren 70 over in IMC, de Internationale Metaalverwerkende Compagnie. Door de overname van Troost wordt het officieel Troost Mechacon Terneuzen en dat blijft zo tot 2008.

Moerdijk

Halverwege de jaren 90 neemt de Troost Groep vanuit een faillissement Akkermans Moerdijk over. De activiteiten komen grotendeels overeen en zeker de locatie is een voordeel. De overname vergroot het marktaandeel in een belangrijke regio.

2008 overname door TMS

De Troost afdeling mechanical services wordt door middel van een management buy-out in 2008 overgenomen door TMS. Het gaat over de vestigingen Moerdijk, Middelburg en Terneuzen, inclusief de 400 medewerkers die in die afdeling werkzaam zijn. De Troost groep zelf gaat verder met de bouwbedrijven en afvalverwerking maar ook die zijn vandaag niet meer actief.

Uitbreiding van TMS met PLC De Pooter

Na de management buy-out in 2008, neemt TMS nog diverse andere bedrijven over. Dat begint in 2009 met PLC De Pooter. Het familiebedrijf van Wim de Pooter, gelegen in de Zeeuws-Vlaamse kanaalzone is gespecialiseerd in piping. Zowel de activiteit als de ligging zijn voor TMS interessante troeven. Wim de Pooter wordt aangesteld als projectleider en het voltallige personeelsbestand komt in dienst van TMS Terneuzen.

ISS industrial services wordt TMS IS

ISS heeft ook een afdeling industrial services. Maar in 2011 wil het van origine Deense bedrijf zich focussen op haar kernactiviteiten: facility services en schoonmaak. Voor de afdeling Industrieel Onderhoud zoeken ze een overnemer en vinden die bij TMS. De overname inclusief de 400 medewerkers betekent voor TMS een verdubbeling van het werknemersaantal.

Een leven lang bij TMS

Hoewel TMS dus pas in 2008 als zodanig officieel van start ging, zijn er medewerkers met een zeer lange staat van dienst. Sommigen van hen maakten verschillende overnames mee van de bedrijven waar zij oorspronkelijk voor werkten, maar bleven altijd trouw aan de nieuwe werkgevers. Daarom heeft TMS nu oude getrouwen met 40 jaar dienst of meer. Een aantal van hen stamt nog uit de periode van de Troost Groep, anderen uit de HAVEE groep.

100 jaar TMS – Terneuzen anekdotes

In 1976 begint Theo Baert als 17-jarige te werken bij HAVEE. Een half jaar later neemt IMC HAVEE over. In de zomer van 1977 starten Jack Jürriens en Simon de Smet nog onder de noemer van IMC, op dat moment een verzameling van vijf bedrijfjes waaronder Dobbelaar, Lindenberg en Zimmerie. Henk van Burg is van de partij sinds 1981, het jaar waarin IMC wordt overgenomen door de Troost Groep, die op zijn beurt – door de managementbuy out – in 2008 TMS wordt. Alles bij elkaar hebben de mannen zo’n 160 jaar ervaring bij TMS en haar voorgangers. En als ze samenkomen, komt de ene na de andere herinnering boven drijven.

Een van de eerste werken die Theo voor HAVEE uitvoert, is het bouwen van de constructies voor de draaierij en de apparatenbouw. Hij doet dat samen met de broers Rinus en Kees Maas. HAVEE is actief in de scheepsbouw, reparaties van schepen, allerhande metaalbewerkingen, ketelbouw, pijpleidingen, constructies…

Ook hebben ze op dat moment al een dertigtal medewerkers geoutsourcet bij DOW. Er volgen verschillende overnames maar de locatie blijft dezelfde; tot midden 2017 wanneer TMS zijn intrek neemt in de gloednieuwe vestiging in het Maintenance Value Park.

BETER GEREEDSCHAP EN MACHINEPARK

‘Inhoudelijk is er niet zoveel veranderd’, zegt Theo. ‘We doen geen torenbouw meer maar verder zijn de activiteiten grotendeels dezelfde gebleven.

De manier van werken is wel heel erg geëvolueerd en vooral verbeterd. We hebben nu een professioneel machinepark, alles wordt computergestuurd. Ook het lasproces heeft een ware gedaantewisseling ondergaan: van elektrodewerk naar STT. Dat gaat veel sneller.

En natuurlijk zijn we heel blij met ons nieuwe gebouw. Onze kotterbank is een grote aanwinst, we hebben ruimte en het is heel prettig werken. In plaats van handmatig met een draaiwiel gaan de machines en de werkbanken met een druk op de knop omhoog of omlaag. Het maakt het werk niet alleen lichter; de processen zijn ook beter beheersbaar.

BREDER KLANTENBESTAND

‘Niet onbelangrijk’, vindt Jack, ‘ons klantenbestand is enorm uitgebreid sinds we TMS zijn. Vroeger hadden we twee grote klanten en enkele kleintjes. Dat ging goed, tot in het begin van de jaren negentig een van die grote klanten besloot zich te beperken tot een of twee aannemers per discipline. Werkten ze voorheen bijvoorbeeld voor de piping met tien aannemers, dan werden die nu gereduceerd tot twee. Hetzelfde gold voor de afdeling E&I. Wij konden blijven voor de constructie maar niet voor de piping en E&I. Het betekende de sluiting van onze E&I activiteiten.

De geografische spreiding en de diversiteit in het klantenbestand die TMS heeft, is veel gezonder. We willen geen klanten verliezen en door de kwaliteit en service die we leveren gebeurt dat zelden. Maar als dat gebeurt – om een reden die we zelf niet in de hand hebben – is ons vangnet sterk genoeg om dat op te vangen.’

‘IN DE KOST’ IN ROTTERDAM

Het is zeker meer dan dertig jaar geleden dat Henk en Theo samen met negen andere collega’s aan een project in Rotterdam werkten. Ze reden in een busje met Theo aan het stuur naar Zuid-Holland en verbleven daar van maandag tot vrijdag in een pension. Theo schetst de situatie: ‘Het was zo’n oud Duits-achtig pension dat eigenlijk dringend aan vernieuwing toe was. We sliepen per twee op een kamer. Er was ook maar een douche, nou ja, douche; er hing daar een pijp met gaten aan het plafond, daar kwam het water uit en je kon daar met vijftien man tegelijk onder gaan staan.’ Henk herinnert het zich nog goed: ‘Oorspronkelijk was het de bedoeling om twaalf uur per dag te werken. Maar na enkele dagen werd dat teruggeschroefd naar acht uur per dag en dan zaten we daar ’s avonds. We kregen tien gulden zakgeld maar een colaatje kostte in dat pension ƒ 2,75 dus dat tientje was snel op. En natuurlijk gingen sommige collega’s – van de elf waren er negen vrijgezel – daar wel eens op stap. Naar de film, naar het zwembad, naar een café.’

‘Maar de deur van het pension sloot ’s avonds om elf uur’, weet Theo nog. ‘Voor sommigen was dat veel te vroeg. De laatkomers klommen langs de regenpijp omhoog en konden langs de balkondeur naar binnen. Die deur had z’n beste tijd gehad want na een van de uitstapjes deed een collega die deur open, die viel gewoon uit zijn scharnieren! Ook de regenpijp was dringend aan vervanging toe. De eerste keer verliep dat goed, de tweede keer ook nog maar de derde keer viel de collega met regenpijp en al naar beneden!’

‘De kost in het pension was ook niet om over naar huis te schrijven. In het begin werkten we dus twaalf uur per dag; dan heb je ’s avonds wel honger. De eerste dag kregen we macaroni met gehakt, althans zo werd het opgediend. Er zat wel saus op maar gehakt heb ik niet gevonden. De volgende dag kregen we erwtensoep met rookworst. Daar zat diezelfde macaroni weer in! Maar goed, we aten die soep op en wachtten op het hoofdgerecht. Dat duurde heel lang, dus op den duur vragen we waar ons eten blijft. ‘Maar dat is een maaltijdsoep’, was het antwoord. Een maaltijdsoep? Dat eten wij vooraf! Dat was toch wel de druppel die de emmer deed overlopen. Hier wilden we niet blijven.’

DE WEDUWES VAN ROCANJE

Henk: ‘We zijn toen verhuisd naar een pension in Rocanje. Daar kwamen we terecht bij drie weduwes, alles was er proper en verzorgd. Een wereld van verschil. Theo beaamt: ‘Het begon ‘s ochtends al met het ontbijt. We konden kiezen uit bruin en wit brood, verschillende soorten beleg en we kregen er zelfs een eitje bij. Onze lunchpakketten stonden klaar om mee te nemen. En aan het ontbijt gaven ze ook altijd het menu voor ’s avonds al door; als het dan iets was dat je niet lustte, dan kon je dat zeggen en dan maakten ze iets anders voor je klaar.’

WAAR IS THEO?

Op een gegeven moment werkt Theo samen met enkele collega’s in de LHC-torens bij BP. Dat zijn twee torens naast elkaar van ruim veertig meter hoog. Twee collega’s werken in de ene toren, Theo en zijn maat in de andere. Op een gegeven moment vertrekken de collega’s uit de andere toren naar huis. En omdat die firmawagen van het terrein is, denkt de portier dat alle medewerkers vertrokken zijn. Maar dat was dus niet zo. ‘Op zich was dat allemaal geen probleem’, legt Theo uit, ‘maar de toenmalige bedrijfsleider, Angelo Gaffurini, belde mij altijd thuis om overdracht te doen van de middag- naar de dagploeg. Zo ook die dag. Maar ik ben niet thuis. Een uur later belt hij nog eens, ik ben er nog steeds niet. Ik woon op dat moment nog bij mijn ouders en mijn moeder wordt al aardig zenuwachtig. Hij belt nog eens terug naar de plant waar ze weer antwoorden dat iedereen vertrokken is; de auto is van het terrein. Op aandringen van Gaffurini gaan ze in de toren kijken maar van buitenaf zie je dat niet, ook niet als je van beneden naar boven kijkt want wij zaten helemaal bovenin, in het aardedonker. Conclusie: nee, die zijn hier niet meer.

Mijn moeder heeft dan al twee kannen koffie binnen en houdt het niet meer uit. Dus Gaffurini stapt in zijn auto en wil zelf gaan kijken. Ondertussen was de klus geklaard en rijd ik huiswaarts. Toevallig moeten we allebei stoppen voor hetzelfde stoplicht (in de tegenovergestelde richting) en ik herken zijn auto. Hij ziet mij ook, maakt een bocht die hij eigenlijk niet mag maken en komt achter mij aangereden, wild zwaaiend met zijn armen. Dus ik stop en dan komt heel dat verhaal eruit natuurlijk. Gsm’s waren er toen nog niet dus mijn moeder heeft moeten wachten tot ik thuis was tot we haar konden geruststellen.’

Nu kan zoiets niet meer gebeuren. Er zijn twee- of driedubbele controles met digitale badge- en registratiesystemen. Er mag ook nooit iemand alleen in zo’n toren. Want daar in klimmen, veertig meter in het pikkedonker is niet voor iedereen weggelegd. Je mag niet al te claustrofobisch zijn aangelegd. Het gebeurde al eens dat iemand ineens een paniekaanval kreeg en niet meer voor of achteruit kon gaan. Die verkrampte dan volledig terwijl de dagen ervoor alles nog vlekkeloos verlopen was.

HOUTEN BEEN

Simon herinnert zich nog heel levendig dat, toen hij net was begonnen, hij eens samenwerkte met een collega met een kunstbeen. ‘Ik wist niet dat hij dat had. Je zag dat ook niet aan hem en hij klom net zo makkelijk overal op als wij. Maar op een gegeven moment is hij bezig met een voorhamer om ergens een keg onder te slaan. Maar in plaats van tegen die keg te slaan, raakt hij zijn kunstbeen en het houten gedeelte vliegt zo door de ruimte. Ik wist niet wat ik zag en schrok me rot! Maar hij pakte die prothese en zonder blikken of blozen zet hij die terug aan zijn been. Ik had langer nodig om van de schrik te bekomen dan hij.’

STALEN SPIE DOOR HET RAAM

Ook op kantoor gebeuren soms opmerkelijke dingen, daar weet Jack alles van. ‘Er was eens een werknemer – een beer van een vent – die zich niet helemaal volgens het boekje gedroeg. Hij was altijd te laat en trok zich nergens iets van aan. Hiervoor was hij al verschillende keren op het matje geroepen en de laatste brief was er een met de mededeling dat dit de laatste waarschuwing was. Maar helaas, zijn gedrag verbeterde niet en hij werd ontslagen. Ik stond toen aan mijn tekenbord aan het raam, dat waren toch nog van die grote platen met linialen en uitrekenen deed je op een rekenmachine. Tekenprogramma’s op de pc waren er toen nog niet. Maar goed, die man krijgt zijn ontslag en wordt heel kwaad. Hij rijdt met zijn auto langs, stapt uit en gooit een stalen spie door het raam. Die spie belandt zo, hopla, in mijn tekenbord! Al een geluk want als dat tegen mijn hoofd was geweest, dan had ik dat hier nu niet meer zitten vertellen. Alsof dat nog niet genoeg was, komt hij naar binnen en valt hij de toenmalige directeur aan, binnen de kortste keren zit hij er bovenop! Er is nog een andere collega bijgekomen om hem daar af te halen en buiten te werken.’

EEN KEER EN NOOIT WEER

Het was een mooi project voor dat gasplatform in Noorwegen, in opdracht van een ingenieursbureau. Met innovatieve materialen (hooggelegeerd staal dat speciaal daarvoor werd gegoten) die zeventig jaar onder zeewater konden blijven staan zonder enige slijtage. Het ging om veertig leidingen om gas uit de zeebodem te pompen. Henk: We maakten daar ook een venturiebuis voor, een soort versneller. En twee 24-duims leidingen die terug naar de wal liepen, eveneens voorzien van een venturiebuis. Wij dachten natuurlijk dat, als we dat goed deden, dit op lange termijn veel werk voor ons kon opleveren. Maar we moesten alles noteren in een boek, elke actie die we ondernamen, welke materialen we daarvoor gebruiken, welk gereedschap, hoe we dat deden, welke stroom, elke las, snelheid enz. Al onze kennis moesten we meeleveren. Dus ja, zo hadden ze de volledige gebruiksaanwijzing en voor het volgende project gingen ze op zoek naar de goedkoopste aanbieder. Dat was heel jammer want het was een prachtig project.’

SCHIPPER, MAG IK OVERVAREN?

Nu is er de Westerscheldetunnel maar voor 2003 was de enige verbinding tussen Walcheren en Zeeuws-Vlaanderen de veerboot van Vlissingen naar Breskens. Een tweede veerboot over de Westerschelde voer van Kruiningen naar Perkpolder. Henk en Theo ontfermden zich samen jarenlang, in opdracht van Rijkswaterstaat, over het onderhoud van de aanlegsteigers van deze veerponten.

Henk vertelt: ‘Elk jaar moesten we de rijplaten van de oprijbruggen nazien, onderdelen vervangen en herstellen waar nodig. Het ene jaar deden we de boten van Breskens, het andere jaar die van Perkpolder. Elke pont had vier rijplaten: voor- en achterkant, boven- en benedendek.

We werkten met een strikte deadline, voor de bietencampagne moest het werk klaar zijn. Voor de uitvoering moesten we rekening houden met het vaarschema, we konden pas aan de schepen als laatste boot binnen was, dat was om tien voor elf uur ’s avonds, en tot de eerste ’s ochtends vertrok, om vier uur. Dan boorden we die platen los en reden we ermee naar Terneuzen voor het onderhoud: pennen eruit halen, nieuwe vulplaten lassen enzovoort. Voor het transport reden we met een busje met een vrij lange bak waarin we kleine kraan meenamen. Het duurde niet lang of dat busje hing helemaal scheef van het gewicht van die kraan!’

STRAFFE TOEREN

‘Ja, dat waren toch wel straffe toeren die we toen uithaalden’, weet Theo nog. ‘Aan een grote balk hadden we een takeltje bevestigd om die platen te kunnen heffen. Maar omdat die platen zo groot waren, moesten we eerst in het midden een hijsoogje lassen. Terwijl je daar mee bezig was, keek je wel twintig meter naar beneden naar de Schelde, veel hoogtevrees moest je dan niet hebben. En om die kraan op de veerboot te krijgen, legden we balken van de wal naar de pont en dan reden we achteruit met die kraan het dek op. Plaat opladen, snel naar Terneuzen voor de herstellingen want om vier uur moest die boot weer kunnen vertrekken.’

Henk: ‘Vele jaren hebben we voor Rijkswaterstaat gewerkt, soms waren er ook reparaties buiten het normale onderhoud. Zo zat er een keer een grote scheur in een rijplaat die we moesten lassen. En dan was er een mannetje van Rijkswaterstaat die de hele nacht op de leuning is blijven zitten om te kijken wat we deden. Die dacht dat dat klusje wel snel geklaard zou zijn. Maar we moesten dat wel goed doen, anders was het de volgende dag weer kapot. Dus moesten we die scheur uitfrezen, opwarmen, lassen, laten afkoelen met dekens errond. En als je er niks van kent dan begrijp je natuurlijk niet waarom dat allemaal zo lang moet duren.’

DON’T PANIC!

‘Een keer hebben we daar een beetje paniek veroorzaakt’, vertelt Theo. ‘Toen reden we de brug op met een Unimog, zo’n korte vrachtwagen met een kraan op. Op zich niet zo’n probleem maar die brug beweegt mee met het water. Op een gegeven moment gaat die brug omhoog maar die Unimog weegt nogal wat en door die beweging veroorzaakt dat gewicht een storing: de brug blokkeert. Hij kan niet meer omhoog of omlaag maar ondertussen is de veerboot al op komst! De kapitein wordt gewaarschuwd, hij stopt de motoren en blijft drijven op veilige afstand. Toen moest er nog iemand gevonden worden om die storing op te heffen want dat kon niet zomaar iedereen. Het heeft zeker een half uur geduurd eer er iemand ter plaatse was die dat kon doen. Tja, en dat voorval was dan de reden waarom de Unimog vervangen werd door het (scheve) busje.’

SLIJPTOL IN HET WATER

Bij Theo komt alweer een volgende herinnering boven. ‘Ik was eens samen met een andere collega een herstelling aan het uitvoeren aan de oprijplaat. Hij was aan het slijpen maar de boot kwam bijna binnen en dan moest je daar mee stoppen want die vonken van de slijpmachine kunnen brand veroorzaken. Dus een andere collega maakt hem daar op attent en zegt: ‘Je moet stoppen met slijpen’. ‘Ja’, zegt hij, ‘die boot is er toch nog niet.’ ‘Nee, maar hij is bijna binnen en dan mag je niet meer slijpen.’ ‘Oké,’ zegt hij, ‘als ik niet mag slijpen, heb ik die tol ook niet nodig’, waarop hij de slijpmachine de Schelde in smijt.’

DE COLLEGA’S

Op kantoor zijn veel vrouwen te vinden maar het technische en soms zware werk trekt meer mannen aan dan vrouwen. In de werkplaats hebben de mannen welgeteld een vrouwelijke collega: Anita, een constructielasser.

Simon herinnert zich nog een vrouwelijke stagiaire in de constructie. Helaas verloor zij tijdens het boren een stukje van haar duim. ‘Haar overall was tussen de boor gekomen en die bleef maar draaien. Toen de machine eindelijk tot stilstand kwam, kregen ze die niet zomaar los. Er is iemand aan te pas moeten komen om de hele machine uit elkaar te schroeven. Haar bot was niet gebroken maar die duim was volledig getordeerd. Heel spijtig maar hierdoor kon ze dit werk niet blijven doen en ze is toen een andere opleiding gaan volgen.’

‘In de constructie hebben we nog een poosje een doofstomme collega gehad’, vertelt Jack. ‘Voor hem was dat niet echt een handicap maar wij hielden er bijna zelf gehoorschade aan over. Omdat hij dat zelf niet hoorde, liet hij stalen balken gewoon vallen in plaats van ze langzaam te laten zakken en zachtjes neer te leggen. Dat was telkens een hels kabaal met oorsuizen tot gevolg. En zeker als je daar naast stond, dan schrok je je elke keer te pletter!’

HET LOONSTROOKJE

‘De loonstroken van nu lijken in niets meer op die van vroeger’, vertelt Henk. ‘Nu gaat alles digitaal via het werknemersloket. Maar toen kreeg je per week ongeveer een A3-formaat, die kwamen nog uit zo’n printer met van die gaatjes aan de zijkanten. Aan het einde van de maand zaten er dan vier of vijf van die vellen opgevouwen in een dikke envelop. Van wat erop stond, snapte niemand iets.’

‘Nee,’ valt Theo in, ‘en tegen dat je het eindelijk door had, werd dat overzicht weer veranderd.’

‘Inderdaad’, gaat Henk verder, ‘al kregen we wel elke keer als er wijzigingen waren een hele uitleg. Dan moesten we allemaal samen komen en werd die nieuwe loonstrook toegelicht. Maar het waren allemaal afkortingen die niemand begreep. Maar elk gepresteerd uur is altijd correct en op tijd betaald geweest.’

Simon heeft zijn allereerste loonstrookje altijd bewaard. Theo heeft geen oude loonstrookjes – of zeg maar stroken – bewaard maar weet wel nog dat zijn eerste maandloon bij HAVEE 670 gulden bedroeg. Dat was een tegenvaller want tijdens de grote vakantie had hij als ijzervlechter aan de metro in Antwerpen gewerkt. Daar kreeg hij 200 gulden per week!

MIEN WAAR IS MIJN FEESTNEUS

Jarenlang werd er elke zomer een barbecue georganiseerd maar die is een beetje stil gevallen. ‘Dat komt doordat we geen personeelsvereniging meer hebben’, legt Jack uit. ‘Nu hebben we elk jaar een nieuwjaarsborrel, dan krijgen we informatie over TMS en daarna gaan we met z’n allen uit eten. Bij Van der Valk in Goes of Middelburg en ook wel eens in de Wouwse Tol, dat is heel centraal gelegen en ook gemakkelijk bereikbaar voor de collega’s uit Middelburg en Moerdijk .

KEN JIJ DE MOSSELMAN?

Het beste feestje is en blijft de Mosselmiddag op de laatste vrijdag voor kerst. ‘Hier in de werkplaats. Dat is mee overgewaaid uit Middelburg. Vroeger waren we nog niet met zoveel en we hadden een collega, Rudy, dat was een echte scouting man. Die bracht dan een aantal van die grote pannen mee en daar kookten we samen de mossels in. Voor ons waren dat de beste mossels die we ooit gegeten hadden. En voor collega’s die geen mossels lustten, haalden we broodjes frikandel en kroket.’

‘Ik was daar de hele ochtend mee in de weer want ik deed alle boodschappen’, vertelt Henk. ‘Dan reed ik al vroeg naar een restaurant in Philippine om 80 kilo mossels. Ik ging daar gewoon achterom want als ik daar om half negen kwam, was het restaurant natuurlijk nog niet open. En ik kreeg altijd een borreltje, heel gemoedelijk allemaal. Dan reed ik naar de Blokker om slingers te halen zodat we de boel wat konden opfleuren.’

Jack, een beetje nostalgisch: ‘Dat was echt een prachtige tijd maar op een gegeven moment waren we met te veel en was het niet meer te doen om dat zelf te organiseren. Sindsdien hebben we een cateraar ingeschakeld. Die kookt ook mossels maar die zijn toch niet zo lekker als de mossels die we zelf kookten.’

EEN ONGELUK IS ZO GEBEURD

Na de mosselmaaltijd trekt een select gezelschap altijd nog even de stad in. En Henk herinnert zich nog heel goed dat hij na zo’n uitje eens met een paar collega’s op de fiets naar huis reed. ‘We reden over een bruggetje en ik weet pertinent zeker dat de collega die voor mij reed (ik wil geen namen noemen) ineens remde. Hij blijft dat altijd ontkennen maar ik ben er van overtuigd dat dat wel zo was. Enfin, door dat manoeuvre raakte ik uit balans en viel op mijn gezicht. Er kwam een beetje bloed aan te pas. Maar vijftig meter verder woonde de zwager van die collega en wij daar naar toe. Ze zetten me daar op een stoel en plakken me helemaal vol met pleisters. Nu hadden die mensen nog kleine kinderen en dat waren Disney pleisters. Heel mijn gezicht hing vol met Donald Duck. Thuis aangekomen vraagt mijn vrouw: ‘Wat heb jij nou gedaan?’ ‘Het is niet zo erg, een klein ongelukje, haal die pleisters er maar voorzichtig allemaal af.’ zeg ik. Dus mijn vrouw doet dat, heel voorzichtig, pleister voor pleister. Maar op een klein schrammetje na, is er onder al die pleisters niks te zien!’

WAAR BLIJFT DE TIJD?

Als je samen herinneringen ophaalt, dan besef je dat die veertig jaar zijn omgevlogen, vindt Theo, ‘er zijn ook best wel wat collega’s die hier ook al zo lang werken.’ Daar is Jack het mee eens: ‘En eigenlijk is er hier weinig verloop van personeel. Een enkeling vertrekt en we hebben er ook die vertrokken waren en weer teruggekomen zijn.’ ‘Er zijn ook collega’s die vanaf het begin gedetacheerd werden bijvoorbeeld bij DOW en daar ondertussen ook al 38 of 40 jaar tewerkgesteld zijn’, weet Henk. ‘Die hebben een grotere verbondenheid met hun collega’s op DOW dan met ons. Sommigen hebben wij zelfs nog nooit gezien en een enkeling ontmoeten we op een feestje. Eigenlijk is het daar wel weer eens tijd voor, voor een feestje’.

100 jaar TMS – Herinneringen uit Antwerpen

Jan Verheyden was calculator bij TMS, en begon zijn carrière in 1979 op de sprinklerafdeling bij IMOB. Marc Dom startte daar vijf jaar later, klom op tot brigadier, werd chef van de werkplaats en nam later het magazijn onder zijn hoede. Ze sloten hun rijk gevulde carrière af en genieten nu van een welverdiend pensioen. Samen maken Jan en Marc een serie overnames mee (Segers – Brandt Groep – ISS) met als laatste in de rij TMS. Dat is in juni 2011. De twee collega’s kunnen wel een en ander vertellen over de afgelopen decennia. Wat is er veranderd? Wat is er net niet veranderd? En was het vroeger beter?

NEVER CHANGE A WINNING TEAM

Marc: ‘Vroeger begon je als jonge knaap te werken en dan liep je een paar jaar mee met een ervaren stielman die je al doende de kneepjes van het vak bijbracht. Je voerde de opdrachten met z’n tweeën uit; als jongere nam je dan de zwaardere stukken voor je rekening en de oudere collega werd op die manier wat ontlast.’

‘Wij begonnen na school ergens te werken en bleven daar, we waren heel standvastig’, vertelt Jan. ‘We dachten er niet aan om van job te veranderen. Zo zijn we niet opgevoed, we waren blij dat we werk hadden. Nu is dat anders. Jongeren veranderen veel sneller van werkgever, proberen een paar jaar en als ze denken dat het ergens anders beter is, zijn ze weg. Dat is niet typisch voor TMS, dat is overal zo. Het is echt een generatieverschil.’

VOOR SFEER EN GEZELLIGHEID: EEN 10

Jan: ‘Wij – de oudere generatie – vinden dat wel jammer. De sfeer was vroeger anders. Je collega’s waren je kameraden. Iedereen kende iedereen en de samenhorigheid was groot. Werd er iets georganiseerd voor het personeel, dan was het uitzonderlijk dat iemand niet kwam. Dat gebeurde bij wijze van spreken enkel als die persoon ziek was of als er iemand van het gezin in het ziekenhuis lag. Nu heeft iedereen een drukke agenda en als er net iets anders gepland staat, moet het bedrijfsevent daarvoor wijken.’

FUN FUN FUN

‘Er werd meer gelachen ook’, vindt Marc. ‘We haalden veel meer grappen uit onder mekaar. Zo strooiden we wel eens grafietpoeder in iemand zijn schoenen. Dat is heel fijn poeder dat bijvoorbeeld wordt gebruikt om plastic te kleuren. Het ‘slachtoffer’ doet dan nietsvermoedend zijn schoenen aan maar als hij wat begint te bewegen en te zweten, dan kruipt dat poeder omhoog. Niet zomaar tot aan je enkels maar helemaal tot in je nek! Het nestelt zich in je haar en in je wenkbrauwen. En begin dan maar eens te wassen. Je krijgt dat bijna niet van je huid. Die mannen zagen er dan een paar dagen uit als mijnwerkers. Als ze erachter kwamen dat jij hen dat geflikt had, dan moest je zelf je schoenen wel goed in het oog houden natuurlijk!’

DE GLAZEN TAP

Of nieuwe mensen om niet bestaand gereedschap sturen; bijvoorbeeld om een luchthaak. Het beste verhaal in dat genre is wel dat van de Glazen Tap. Jan vertelt: ‘Er was dus een nieuwe collega begonnen – Frans heette hij – en we gaven hem de opdracht om een glazen tap te gaan halen. Dus hij gaat naar de afdeling waar wij gezegd hadden dat hij moest zijn maar daar konden ze hem natuurlijk niet helpen want een glazen tap bestaat niet. Maar die collega’s hadden meteen door wat er aan de hand was en die zeiden ‘oh, die is hier niet maar ga daar en daar eens kijken, misschien dat die daar ligt’. En zo werd die arme mens van het kastje naar de muur gestuurd. Nu was dat verder wel een plantrekker dus toen hij overal gevraagd had en nog steeds geen glazen tap had, sprong hij op zijn fiets en reed hij naar Galler op de Italiëlei – we zaten toen nog op de Noorderlaan – om er een te gaan kopen. Daar kwam natuurlijk de aap uit de mouw… Hij kon er wel mee lachen maar is tegenover ons altijd een beetje wantrouwig gebleven. Je zou voor minder natuurlijk. Tot aan zijn pensioen zijn we hem Glazen Tap blijven noemen. En je ziet, we denken nog aan hem want het verhaal komt regelmatig terug boven.’

EEN EMMER SCHIMMEKES

Natuurlijk kan het omgekeerde ook gebeuren, daar weet Marc alles van. ‘Mijn vader werkte bij Mercantile (nu Storck) en als kind al hoorde ik hem altijd van die straffe verhalen vertellen. En zoals dat vroeger ging op 30 juni was het schooljaar uit en op 1 juli zei mijn vader: ‘Kom, Marc, ga maar mee naar Mercantile, ze hebben daar wel een jobke voor u.’ Dus ik mee. In het begin deed ik klusjes in het magazijn en wat later moest ik een machinefitter helpen. Op een gegeven moment stuurt die man mij naar het magazijn om een emmer ‘schimmekes’ te gaan halen. Ik dacht: ‘ja lap, het is van dat maar daar trap ik mooi niet in.’ Ik speelde het spelletje mee, wandelde een poosje rond in de fabriek. Uiteindelijk ging ik braaf naar het magazijn en ik vraag om die bewuste schimmekes. Ik was al helemaal voorbereid op het lachsalvo dat daarop zou volgen. Maar dat gebeurde niet. In plaats daarvan vraagt de magazijnier: ‘En hoeveel moet jij er hebben, jongen? En van welke dikte?’ ‘Ah, oei,’ stamelde ik, ‘eh, van alles wat alstublieft.’ Schimmekes bestaan dus echt!’

Schimmekes zijn vulplaten, ook bekend als shims (uit het Engels). In het Antwerps worden dat dan schimmekes.’

DE AJUINZAK

Vroeger werd het loon wekelijks in de hand uitbetaald. Marc vertelt: ‘Dat zat gewoon in een dubbelgevouwen A4 papier, aan de kanten gekleefd zodat dat een envelop was. We noemden dat de ajuinzak. Want als je die kreeg en je keek erin, dan kreeg je de tranen in je ogen! We kregen die op donderdag en dikwijls gingen we dan na het werk een pintje drinken. Er waren er ook die ’s middags al het café in doken, daar dan bleven hangen en een nachtje door deden. Het is meermaals gebeurd dat de personeelsdienst vrijdags telefoon kreeg van het thuisfront om te vragen of manlief op het werk was. Soms wel, soms niet. En een enkeling maakte het nog bonter, die bleef het hele weekend weg. Maar tegen dat die naar huis ging, was de volledige pré al opgesoupeerd.’

IN HET ZAK GEZET

‘De omschakeling van het papieren zakje naar de overschrijving op de bankrekening was in dat opzicht een ferme verbetering’, vindt Jan. ‘Daar was niet iedereen het mee eens. Er waren er namelijk bij die thuis nooit verteld hadden dat ze bij nieuwjaar (13e maand) of voor de vakantie extra loon ontvingen. Dat extraatje werd namelijk meteen besteed op café. Maar nu dat rechtstreeks op de rekening kwam, konden ze dat niet langer verbergen voor thuis. Dan waren er echtgenotes die kwaad naar de personeelsdienst belden om te zeggen dat hun man jarenlang in het zak gezet was omdat hij vroeger nooit een dertiende maand of vakantiegeld gekregen had. ‘Ja, sorry, mevrouw, uw man heeft dat altijd correct ontvangen.’ Dan werd de woede verlegd van de personeelsdienst naar de echtgenoot met alle gevolgen van dien natuurlijk!’

SAFETY FIRST

Jan: ‘Nog een grote verandering is het feit dat veiligheid tegenwoordig een van de belangrijkste aandachtspunten is. Toen wij bijna veertig jaar geleden begonnen, werd daar amper naar gekeken. De bakken bier werden bij wijze van spreken nog naar de werf gebracht. Je mocht gerust tijdens het werk een pintje drinken en een sigaretje roken. Veiligheidsschoenen of -kledij waren er niet of nauwelijks. Nu is dat ondenkbaar maar toen kon dat allemaal.’

‘Het is er bij ons in de loop der jaren ook wel ingehamerd’, vult Marc aan. ‘Zeker bij opdrachten voor de Havens van Antwerpen. Daar maken ze echt een punt van veiligheid. En maar goed ook. Het zijn risicovolle opdrachten die we uitvoeren voor raffinaderijen (Total Fina) en chemische mastodonten (BASF).’

Jan knikt bevestigend: ‘En omdat we in de havens altijd gericht zijn op veilig werken, nemen we dat mee naar klanten in andere sectoren. Wij kruipen niet zomaar ergens op, we bouwen eerst een veilige stelling.’

Marc: ‘Vroeger nam je een oude winterjas die nog kon dienen voor het werk. Maar TMS voorziet ons van alles wat we nodig hebben: schoenen, jassen (zomer/winter), T-shirts, handschoenen, potsen, helmen, noem maar op. En in de juiste maat, niet onbelangrijk! Zoveel jaar geleden werd alles in een maat besteld en dan moest je je pijpen of mouwen maar wat oprollen als je overall te groot was. Een passende maat zit toch een pak beter!’

MEET THE FLINSTONES

‘Ook ons wagenpark is in niets meer te vergelijken met twee of drie decennia geleden’, zegt Marc, ‘het is eigenlijk onvoorstelbaar met wat voor wagens we vroeger op de werven reden! Als je iemand kende die een camionette van een jaar of tien oud verkocht, dan kon je die sowieso meebrengen want die konden we hier altijd nog wel gebruiken. Daar werd dan mee rondgereden op de werven.’

‘Het waren wagens van de Finstones!’, herinnert Jan zich nog goed. ‘Er waren erbij met grote gaten in de vloer zodat je de weg waarop je reed gewoon kon zien. Of met deuren die niet goed sloten, die moest de bijrijder dan vasthouden tijdens het rijden. Om nog niet te spreken over camionettes met schuifdeuren. Die werden telkens loeihard dichtgeknald waardoor ze op den duur niet meer goed sloten. Dan haalden sommigen die deur er gewoon uit en reden ze zonder verder. Tot het winter werd; dan werd dat te koud en zetten ze die deur er weer terug in. Verzekerd waren die wagens dikwijls niet, hadden geen nummerplaat en reden nog op rode diesel. Die reden ook uitsluitend op de werf, nooit op de weg. Als die naar een andere locatie moesten, dan werden die op een camion geladen en zo getransporteerd. Nu zijn zo’n situaties natuurlijk totaal ondenkbaar. Zeker bij TMS waar veiligheid en kwaliteit prioriteiten zijn. En maar goed ook.’

WAAR IS DAT FEESTJE?

‘Een personeelskas om eens een pintje te gaan drinken, hebben we altijd gehad’, vertelt Marc. ‘Maar sinds TMS hebben we al heel mooie evenementen meegemaakt.’ Beiden genieten als ze vertellen over de familiedagen. Jan: ‘In 2013 mochten we met z’n allen ¬– dus alle vestigingen – naar Suikerrock. Dat was fantastisch, van mij mogen ze dat gerust nog eens doen! Hetzelfde geldt voor de uitstap naar Planckendael. We konden de hele dag doen en laten wat we wilden in het park, kregen drank- en eetbonnetjes mee. En ‘s middags een heel verzorgde BBQ met alles erop en eraan.’

‘Dat zijn geweldige herinneringen om aan terug te denken en waar we thuis nog over praten’, beaamt Marc. ‘Het is wel jammer dat niet iedereen meegaat op die uitstappen. Het is juist heel fijn om eens iets te doen met je collega’s en het is toch anders dan een teambuildingactiviteit. Het is echt vrije tijd en ook tof om je familie eens kennis te laten maken met je collega’s. Ach ja, de afwezigen hebben ongelijk; wij kijken alvast uit naar het volgende feestje!’

100 jaar TMS – Hector Kestens vertelt

Voor TMS België begon de geschiedenis 100 jaar geleden in Tienen. Wat weet Hector Kestens – de derde generatie en de vader van Walter en Luc – nog te vertellen over de beginjaren van deze boeiende onderneming? Hoe groei je uit van een eenmanszaak naar een onderneming met duizend medewerkers? En welke herinneringen leven voort?

KOPERSLAGER, KACHELS EN PORSELEIN

Mijn grootvader, Jozef Kestens, was koperslager bij de Tiense Suikerfabrieken. Hij had ook een winkel in kachels en porselein, die mijn grootmoeder uitbaatte. Het was de periode van de Leuvense Stoof. De plaat van deze plattebuiskachel moest op tijd en stond vernieuwd worden en dat deed mijn grootvader na zijn uren. Hiervoor had hij achter de winkel een werkplaatsje ingericht, en die kleine werkplaats is eigenlijk het vertrekpunt van alles wat er later op volgde. Toen mijn vader oud genoeg was, ging hij hier als zelfstandige aan de slag. De activiteiten werden uitgebreid met het bouwen van glazen veranda’s

DE VERBODEN SIGARET

Mijn grootvader bleef ondertussen werken in de suikerfabriek. Daar was hij een van de weinigen die de metier van koperslager verstond. En als er veel werk was, dan werkte hij ’s avonds en in het weekend door. Het roken van dat fameuze sigaretje gebeurde tijdens zo’n weekend. Mijn grootvader was aan het lassen toen zijn chef een praatje kwam maken en hem een sigaret aanbood. Hij weigerde want roken was op die plaats verboden. De chef moest erom lachen en opperde: ‘Als ik zeg dat jij een sigaret mag roken, dan mag jij toch een sigaret roken! Er daarbij: wat is nu het brandpuntje van een sigaret in vergelijking met die lasvlam?’ Dat klopte natuurlijk wel en mijn grootvader ging overstag. Een beetje later stak hij er nog eentje op maar toen passeerde een van de bazen. Die nam het rookverbod wel ter harte. Mijn grootvader moest zijn karwei afmaken maar kon daarna vertrekken.

Eigenlijk werd hij niet ontslagen maar wel twee dagen geschorst. Dat was zijn straf. Twee dagen niet werken, betekende ook twee dagen geen inkomen. Zijn chef liet niet van zich horen en nam het ook niet voor hem op. Daarom ging hij na die twee dagen niet terug naar de suikerfabriek. Na vier dagen kwamen ze wel aan zijn deur kloppen want zoals gezegd: hij was een goede stielman en ze hadden hun koperslager nodig. Maar mijn grootvader wilde niet meer terugkeren, hij nam ontslag en liet zich inschrijven bij mijn vader. Het heeft dan even geduurd eer de plooien terug volledig gladgestreken waren met de suikerfabriek, maar later is het allemaal weer goed gekomen.

Na enkele jaren werd het werkhuis te klein en kochten ze een pand aan de Kliniekstraat. Ze hadden ook een medewerker, soms twee. Maar groter was het nog niet. Toen mijn grootvader op 67-jarige leeftijd overleed, was hij nog steeds actief en werkte hij in opdracht van mijn vader bij Tannerie Kamp, een bekende Tiense leerlooierij in de Hoegaardenstraat.

HECTOR LAAT DE FIRMA GROEIEN

Zelf heb ik de zaak van mijn vader overgenomen op 1 januari 1964. Ik had mijn vierde middelbaar gedaan en daarna ben ik vijf jaar lang naar de avondschool geweest om mechanica te studeren. Elke avond van 18.00 tot 21.15 uur. Dat was een voorwaarde van thuis; ik mocht gaan werken als ik daarnaast avondschool volgde. Om vijf uur had ik gedaan en zag ik zwart van het werken. Dan haastte ik me naar huis om me te wassen en snel wat te eten zodat ik om zes uur proper in de les verscheen. Na die vijf jaar voor mijn B2-diploma heb ik nog twee jaar technisch tekenen gevolgd, dat was nog eens twee avonden in de week.

In tegenstelling tot mijn grootvader, is mijn vader niet zo lang actief gebleven. Hij hielp nog wel eens iets uittekenen maar hij was er zeker niet alle dagen. Ik had een medewerker die later mijn meestergast geworden is en zijn hele carrière bij ons gebleven is.

Meteen de eerste maand heb ik een leerling in dienst genomen. We leidden die zelf op, zoals er nu nog steeds veel interne opleidingen gegeven worden bij TMS.

Ik werkte vanaf het begin voor een grote aannemer in Tienen die appartementen en scholen bouwde. Dat waren prefab-gebouwen en wij maakten alle ijzerconstructies waar de aannemer dan de betonnen platen in kon plaatsen. Dat waren mooie opdrachten en die zorgden voor een bepaalde zekerheid van de inkomsten. Zo is dat stilletjes aan beginnen groeien, nog een gast erbij, en nog een.

NIEUWE GEBOUWEN OP HET SOLDATENPLEIN

Met de opdrachten die volgden, werd ook het gebouw aan de Kliniekstraat te klein. We kregen de kans om te bouwen aan het Soldatenplein. Dit gebouw, met een oppervlakte van 1.200m², heb ik samen met mijn zonen Alex en Omer, die toen 13 en 11 jaar oud waren, rechtgezet. De jongens gingen natuurlijk nog naar school maar meteen na schooltijd en in de weekenden kwamen ze meehelpen.

Op een dag waren we aan het werk met een kraan. Op een of andere manier was er iets mis met de rem, de kraan kon niet stoppen en viel om. Een deel kwam op mijn voet terecht met een flinke breuk en voet in het gips tot gevolg. Dat was niet erg praktisch maar het werk moest verder gaan. Dus ik met een gipsen pootje ladder op en ladder af. Toen zes weken later het gips er af mocht, was de onderkant zo goed als versleten! Na een jaar van hard werken was het gebouw af en konden we onze intrek nemen. Dat was in 1975, ik had toen zeven medewerkers.

ALUMINIUM RAMEN EN VERANDA’S

Hier op het Soldatenplein zijn we begonnen met aluminium ramen en veranda’s. Met de uitbreiding van de activiteiten hadden we ook nood aan meer mankracht. Ik had al snel door dat, om één extra stielman aan te kunnen nemen, ik een omzetverhoging van 1.000.000 Belgische Frank nodig had. Dat was niet altijd gemakkelijk want ik moest materiaal aankopen, maar de opbrengst daarvan kwam natuurlijk pas later. En het gebeurde wel eens dat een klant failliet ging en dan kon ik fluiten naar mijn centen. Het ergste wat ik op dat vlak heb meegemaakt, was toen in een jaar tijd drie klanten tegelijk op de fles gingen en ik net in datzelfde jaar geïnvesteerd had in nieuwe machines. Toen heb ik zwarte sneeuw gezien, dat kan ik wel zeggen. Dan werkte ik dag en nacht om alles rond te krijgen. Gelukkig zijn de lonen altijd op tijd betaald geweest, dat vond ik heel belangrijk. Er heeft nooit iemand een dag op zijn geld moeten wachten.

KAPITAALVERHOGING GEEFT ADEMRUIMTE

Ook had ik al snel door dat, als ik wilde groeien, ik meer kapitaal nodig had. Maar waar moest ik dat gaan halen? Ik ging langs bij verschillende banken. Sommigen zeiden meteen nee, anderen beloofden van alles maar als puntje bij paaltje kwam, kwam er niks van in huis. Tot ik op een dag bij een boekhoudkantoor in Hasselt terecht kwam. Die zagen ook dat de onderneming gezond was en dat er inderdaad kapitaal nodig was om te kunnen investeren. Die boekhouder heeft me toen in contact gebracht met een bankdirecteur die wel over het nodige zakelijke inzicht beschikte. Ook hij zag dat het bedrijf gezond was en dat we zuurstof nodig hadden om te groeien, hij heeft ervoor gezorgd dat we dat kregen. Met het nieuwe kapitaal kon ik investeren in meer personeel en in moderne, zwaardere machines.

TERUG NAAR TIENSE SUIKERFABRIEKEN

De slogan van TMS is ‘Niets aan het toeval overlaten’. Toch kan een toevallige ontmoeting soms grote gevolgen hebben. Mijn hobby is boogschieten en op een avond zat ik na het boogschieten nog wat na te praten in het parochiehuis in Tienen. In een van de zalen was een trouwfeest aan de gang en er was een koppel uit Hoegaarden dat naar huis wilde maar geen vervoer had. De bussen reden niet meer, het was al na middernacht, en een taxi was niet te krijgen. Toen ik de naam van dat koppel hoorde, Van Herle, wist ik dat die vrouw de vriendin was van mijn nicht en ik bood aan om hen naar huis te brengen. Onderweg babbelen we wat en blijkt dat die man de onderdirecteur is van de Tiense Suikerfabriek in Hoegaarden. Bij hen thuis aangekomen stapt mevrouw uit maar hij bleef zitten. ‘Ik wil nog even met je praten’, zegt hij. Eerst wilde hij de kosten vergoeden voor de autorit. Daar wilde ik niet van weten. ‘Uw vrouw en mijn nicht zijn vriendinnen, dat is een vriendendienst. En het is graag gedaan’, zeg ik hem. Maar hij begint vragen te stellen over mijn bedrijf en vraagt of we ook onderhoudsopdrachten in regie uitvoeren. Uiteraard antwoord ik bevestigend en een week later kreeg ik al telefoon van hem. ‘Kan je hier twee mannen zetten? Ik heb een goeie lasser en een helper nodig.’ Dus twee man naar Hoegaarden, later werden dat er meer en via Hoegaarden zijn we ook weer in Tienen binnengeraakt. Via de Tiense Suiker zijn we dan door Citric gevraagd. Die opdrachten hebben voor de omslag gezorgd naar het industrieel onderhoud, zoals TMS dat nu nog altijd doet.

OVERNAME DOOR LUC EN WALTER

Onze vier zonen zijn in het bedrijf gekomen. Allemaal hebben ze de stiel ter plekke geleerd, ze weten wat het werk inhoudt. Maar de twee oudsten, Alex en Omer, begonnen daarnaast een eigen bedrijf in bijberoep. Op een gegeven moment hadden ze daar zoveel werk dat ze besloten om zich volledig daarop te richten. Luc en Walter kwamen eind jaren 80 en zijn gebleven. Ze hebben de leiding overgenomen en ik heb me dan teruggetrokken. Mijn zonen schrijven nu hun eigen geschiedenis. Ik help nog wel mee, dat is de aard van het beestje; ik kan niet stilzitten. Ik doe allerhande klussen en ben multifunctioneel inzetbaar waar ze me nodig hebben. Ik rijd gemiddeld nog 80.000 km per jaar voor de firma, breng afgewerkte stukken naar klanten in België en Nederland. Mijn vrouw rijdt soms mee, dan ziet ze me ook nog eens.

We hebben zeven kinderen; naast de vier zonen hebben we nog drie dochters. Samen hebben die ons 22 kleinkinderen geschonken. Nu nog af en toe, maar vroeger kookte mijn vrouw elke zondag een volledig menu voor de hele bende, ik diende op en deed de afwas. En er was maar een voorwaarde: er mocht niet over het werk gepraat worden!

VROEGER EN NU: NIET ACHTEROM KIJKEN

De veranderingen in de sector en in de activiteiten gaan zo geleidelijk dat je dat eigenlijk niet merkt. Je denkt daar ook niet op die manier over na, je werkt gewoon verder. Als je om je heen kijkt, zie je waar nood aan is en richt je je daar naar. Mijn grootvader is begonnen met die kachelbuizen in een eenmanszaak, TMS heeft nu een duizendtal medewerkers.

Natuurlijk is het veranderd ten opzichte van vroeger maar ik heb daar nooit bij stil gestaan. Als ondernemer moet je niet te veel terugkijken, je moet vooruit zien. Af en toe een beetje risico durven nemen. En vooral hard werken.

Beleid en voorwaarden

Hieronder vindt u onze beleidsverklaringen en verkoopsvoorwaarden.